1. Участок подготовки щепы

Древесина поступает на промежуточный древесный склад, с которого подается на окорочную установку. После окорки (содержание коры не более 3%) древесина укладывается в штабели на лежни с упорами на склад емкостью до 12 000 куб.м для хранения в течении 3-4 месяцев. После естественной сушки (влажность не более 30%) древесина подается фронтальным погрузчиком на рабочий стол дробильной машины, с которого подается на участок торцовки. Бревна торцовочной пилой разделяются на мерные отрезки (2 м), и затем скребковым транспортером подаются в дробильную машину.

Полученная щепа попадает на рештак с ситами с возвратом крупной фракции на повторное дробление и через магнитный барабан подается в загрузочный бункер для промежуточного хранения или в бункер подачи типа «живое дно».

2. Участок дозирования и приготовления смеси

2. Участок дозирования и приготовления смеси

Загрузка цемента производится из цементовоза в расходный цементный силос емкостью 120 т, оснащенный дозатором с бесступенчатой регулировкой подачи. Текущее и заданное значение расхода цемента отражается на экране компьютера, который обеспечивает управление расходомером.

Для затворения щепо-цементной смеси и приготовления водных растворов жидкого стекла и сульфата алюминия используется вода из водопроводной системы. Процесс происходит в трех емкостях, оснащенных насосными агрегатами, устройствами контроля уровня, смесителями и дозаторами, связанными с компьютером линии, что обеспечивает непрерывный контроль и регулирование состава смеси в смесителе.

Приготовление смеси происходит в установленном на рабочем столе смесителе, куда подаются все компоненты смеси в определенной последовательности. Далее происходит смешивание материалов в течение 20 секунд. Через 30 секунд общего времени приготовления смеси происходит ее подача в двойную течку.

3. Участок заполнения форм и сборки их в штабель

3. Участок заполнения форм и сборки их в штабель

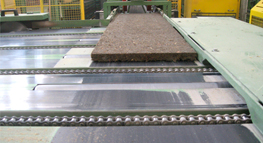

Щепо-цементная смесь, проходя последовательно через предварительную, двойную и коническую течки, поступает в два приема в специальные древесно-пластиковые формы, которые подаются транспортером со станции омасливания. Первый слой смеси в форме уплотняется роликовым прижимом, затем форма подается к следующей течке и полностью заполняется смесью.

После заполнения форма проходит рольковые прижимы и щетку, а затем подается на штабелер-манипулятор 1, который поочередно переносит и устанавливает формы на поддон в штабель. Сформованный штабель рольгангом подается на пресс.

4. Участок прессования

4. Участок прессования

В прессе производится сжатие штабеля. При этом днище верхней формы является пуансоном для нижней. Усилие сжатия передается через верхний силовой поддон. После полного сжатия штабеля верхний и нижний поддоны запираются четырьмя штангами. По завершении прессования штабель, зафиксированный штангами, подается погрузчиком на участок твердения.

5. Участок твердения плит

5. Участок твердения плит

Твердение смеси до распалубочной прочности происходит в общей камере твердения или отдельных закрывающихся камерах при температуре 40С и относительной влажности воздуха не более 50% в течение 24 часов. Режим поддерживается автоматически путем регулирования теплового потока от калориферов. Штабели форм после прессования и зажима штангами устанавливаются вилочным погрузчиком грузоподъемностью 2000 кг в два яруса.

6. Участок разборки штабелей и распалубки плит

6. Участок разборки штабелей и распалубки плит

С помощью погрузчика штабель с затвердевшей смесью подается вначале на рольганг, а затем под пресс, где происходит поджатие штабеля для снятия штанг и верхнего силового поддона. Освобожденный штабель по транспортерам подается в рабочую зону манипулятора 2 – расштабелера. Манипулятор производит захват формы, переворачивает ее вверх днищем и опускает на устройство распалубки , где происходит извлечение плиты из формы ударным методом.

7. Участок торцовки плит и сборки штабеля

7. Участок торцовки плит и сборки штабеля

Готовые плиты по транспортеру подаются на продольную и поперечную торцовку, а затем на устройство штабелирования. Штабель плит вилочным погрузчиком грузоподъемностью 3000 кг подается на участок сушки. Управление этим участком осуществляется с рабочего пульта. Оператор контролирует наличие сколов, трещин, выкрашивание углов и кромок. Номинальный размер обрезанной плиты 2000 х 500 х 35 мм.

8. Участок омасливания и подачи форм

8. Участок омасливания и подачи форм

Освобожденные нижние силовые поддоны по транспортеру возвращаются к накопителю и затем к манипулятору 1. Пустые формы перемещаются транспортером к кантователю и далее на станцию омасливания. Во время омасливания четыре форсунки создают масляный туман, который равномерно покрывает нижнюю и верхнюю поверхности формы. Затем форма подается на участок заполнения.

9. Участок 5-суточной выдержки плит

Штабели плит подаются погрузчиком на участок 5-суточной выдержки, где плиты для увеличения поверхности испарения выставляются вертикально по две штуки через деревянные прокладки. На участке с помощью тепловентилятора обеспечивается удаление избыточной влаги из плит . Потеря веса в течение 5 дней в виде влаги составляет 1 – 2 кг

10. Участок 21-суточного хранения и склад готовой продукции

10. Участок 21-суточного хранения и склад готовой продукции

После 5-суточной выдержки плиты собираются в штабели по 30 шт. в каждом, которые хранятся в помещении при положительной температуре в течении 21 суток. Готовые плиты помещают затем на склад готовой продукции (в помещении или под навесом).

11. Участок изготовления монтажных стяжек

Автоматическая линия для производства стяжек состоит из двух устройств размотки проволоки, сварочного автомата и гильотины. Нестандартные стяжки производятся на ручном сварочном станке.